Nコラム

自動倉庫とは従来、人の手で行っていた倉庫作業や倉庫管理・運営などを自動化した倉庫のことを指します。AS/RS(Automated Storage and Retrieval System)や無人倉庫とも呼ばれています。荷物の移動にはAGV(Automated Guided Vehicle)などの自動搬送装置を用い、在庫情報などの把握にはWMS(Warehouse Management System)やSKU(Stock Keeping Unit)を導入して管理するのが一般的です。

自動倉庫を導入することで、庫内作業の効率化や荷物の保管・移動の自動化、省人化、ランニングコストの削減など、さまざまなメリットをもたらします。

自動倉庫と言っても、倉庫に保管する荷物の種類によってさまざまなタイプがあります。自動倉庫の種類について、それぞれの特徴を紹介します。すべての種類の自動倉庫に言えますが、荷物の入出庫、在庫状況などをリアルタイムに把握できるSKUも併用することで、欠品や過剰在庫を防止し、適正な在庫を維持できるメリットがあります。

パレット型自動倉庫

荷物をパレットに載せ、パレット単位で庫内作業を自動化させる方式です。主に立体自動倉庫に適用されることが多く、自動搬送機を使用して荷物を高層ラックに収納。通常ではデッドスペースとなる天井空間を有効活用できるため、格納効率が上がります。パレットを使用するため、出庫後の搬送もフォークリフトを用いて運ぶことができます。段ボールなどの定型サイズかつ大きな荷物の収納に向いています。

バケット型自動倉庫

さまざまな形状のものをバケット(定型サイズの収納箱)に収納し、棚に保管する方式です。バケットにまとめて管理・収納できるため、電機製品の部品など、細かく種類の多いものに向いています。バケットは定型サイズで規格化されているため、バケットに入るサイズであれば、どんな種類の製品でも問題ありません。日用雑貨、食品、医薬品など幅広いジャンルに対応できます。

シャトル型自動倉庫

シャトル(搬送台車)がラック内を移動し、さまざまなサイズの荷物を出入庫します。そのため、フリーサイズ型とも呼ばれています。シャトルにはパレットを運ぶものやバケットを運ぶものもあり、併用すれば多種多様な荷物を自動で保管することができます。立体倉庫であれば、垂直リフトと組み合わせることで、上下搬送も可能。機能面においては、自動倉庫の究極形と言ってもいいでしょう。大小さまざまな製品を扱うのであれば、シャトル型自動倉庫が最も適しています。

移動棚型自動倉庫

荷物を置いておく保管棚そのものを移動させられるタイプです。移動には移動台車が用いられ、棚の下に入り込み、持ち上げて移動させます。そのため、通常の倉庫のように保管棚の間に通路を設ける必要がなく、スペースを有効活用できます。移動台車はコンピューターで制御され、無駄のない効率的な動きで荷物を移動させることができます。

ケース型自動倉庫

バケット型自動倉庫と似ている方式のケース型自動倉庫。コンテナ、段ボール、トレイなどのケース単位で入庫、保管、出庫できるのが特徴です。細々した部品をひとつのケースに入れておくことができるので、電機製品の部品や日用雑貨、食品、医薬品など比較的小さなものを扱うのに向いています。また保管だけでなく、製品の組み立て部品を生産ラインに自動供給することにも適しています。

冷凍冷蔵対応型自動倉庫

生鮮食品、乳製品、惣菜など、温度管理が必要な食材を扱うのに適しています。冷蔵倉庫は10℃~-18℃、冷凍倉庫は-18℃以下で保管できるよう専用の設備を有しています。冷凍冷蔵対応型倉庫を運営するためには「倉庫業法」という法律を遵守する必要があるため、国土交通省への登録や基準を満たした設備を用意しなければなりません。

縦型回転式自動倉庫

棚が縦に回転することで、保管している荷物を作業者の元に届けことができます。棚を上下に移動させることで、目的の商品が保管されている棚を選ぶことができます。パレット型やケース型と比較して小さなものを扱う倉庫に適しており、天井空間を有効に使えるだけでなく、一定の高さで荷物を出し入れができるので、作業効率が良いです。

自動倉庫を導入するメリットは「生産性向上」をはじめ「スペースの有効活用」、「ミス防止」、「安定的な倉庫品質の向上」などが挙げられます。それぞれのメリットについて具体的に説明していきましょう。

作業効率の向上

自動倉庫を導入するにあたっての最も大きなメリットが作業効率の向上でしょう。人力に頼らず、機械が自動で倉庫作業を行ってくれるため、作業スピード、正確性が向上します。

スペースの有効活用

立体的な棚構造によって、これまでデッドスペースだった天井部分などのスペースも最大限に活用。限られたスペースでの保管効率を大幅に向上することができます。

人的ミス削減

WMSやSKUなどの管理システムによって、荷物の在庫や出入庫が管理されています。そのため荷物のピッキングミスなどヒューマンエラーを防ぐことができます。

安定的な倉庫品質向上

管理システムによって作業を標準化し、品質の安定化が実現できます。人力に頼ると、その人のスキルや経験によって、どうしても作業にバラつきが出てしまいます。自動倉庫はそれを一定にでき、安定した倉庫品質をキープします。

作業者の負担軽減

大型で重量のある荷物を扱う場合、作業者の労働的負担や作業の危険が伴います。自動化することで、それらの負担が軽減され、作業環境改善や労働災害リスクの軽減、従業員のモチベーション向上につながります。

コスト削減(投資回収)

自動倉庫の導入時は当然、イニシャルコストがかかりますが、長期的な視点で見るとコスト削減効果が期待できます。今後、少子高齢化がますます進行し、企業には働きやすい環境整備も求められます。将来的なことを考えると、自動倉庫の導入は人件費削減、残業時間削減、ミス削減による損失低減など、多くのメリットがあり、初期投資の回収に充分な意味があります。

自動倉庫を導入する際、初期費用だけでなく、ランニングコストも考慮する必要があります。ランニングコストには、システムの維持管理費、電気料金、修理・改造費用などがあり、導入前に費用対効果をしっかりとシミュレーションすることが重要です。その他にも導入する際に注意したいことについて解説します。

イニシャルコストとランニングコストについて

自動倉庫を導入するにあたって、最も課題となるのがイニシャルコストでしょう。現在、運用しているシステムがそのまま使えないこともあり、ソフトウェアも同時に導入しなければならない場合はかなりの高額になる可能性もあります。導入後も設備のメンテナンスや法定点検で毎月の点検が義務付けられているため、ランニングコストもかかります。イニシャルコストとランニングコストの両面から自動倉庫を継続的に運用できるかどうかを熟考する必要があります。

保管する荷物のスペック(種類、サイズ、重量など)や保管方法について

物流クライシスは日本の物流業界を揺るがす大きな課題であるため、日本政府も物流クライシスを解決するためにさまざまな対策を行っています。物流業界に従事する人々の労働環境を改善するため、厚生労働省も改善告知基準を見直すなど、具体的な取り組みを開始しています。2024年問題のような本質を理解していない施策ではなく、抜本的な物流改革の実施を期待せずにはいられません。

在庫量の変動に対応可能かどうか

将来的に扱う荷物が減少したり、増加したりするのはよくあること。たとえば、荷物が増加した場合、倉庫の敷地を拡張しなければなりませんが、それに伴いシステムがその増加分に対応できるかどうかを事前に検討しておく必要があります。この判断を誤ると、大きな損失につながるため、注意が必要です。

自動倉庫システムを提供しているメーカーは数多くありますが、導入する際、どのようにメーカーを選んだらよいのでしょうか? まず自社が取り扱っている荷物と類似した企業が、どのようなシステムを導入しているのかを調査してください。自動倉庫のシステムが分かったら、複数のメーカーを比較し、自社のニーズに合ったものを絞り込んでいきましょう。もちろん、導入後のサポート体制がしっかりしているかどうかもしっかりと確認してください。トラブル対応やメンテナンス、バージョンアップなどのアフターサービスが充実しているメーカーを選ぶことは言うまでもありません。

自動倉庫の導入は、作業効率の向上やヒューマンエラーの防止、省人化、コスト削減、生産性の向上、倉庫品質の安定化など、企業の競争力強化に大きく貢献します。今後、さらに加速する少子高齢化時代を考慮すると、人手不足の解消にも有効です。ただ、自動倉庫の導入は高額なイニシャルコストがかかるため、導入を検討する際には自社の課題やニーズを明確にして、最適な自動倉庫システムを導入することが重要です。

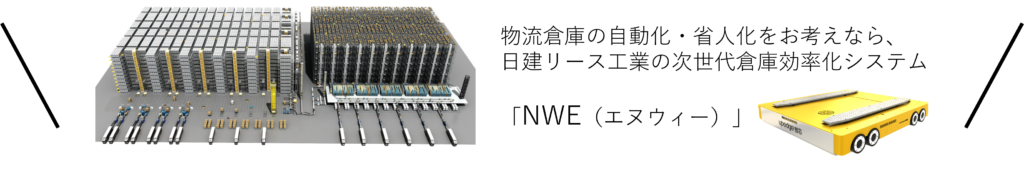

日建リース工業の自動倉庫システム「NWE(エヌウィー)」は、シャトル型の自動倉庫です。シャトルはパレット型、ケース型に対応し、4方向・2方向を用途によって柔軟に使い分けができます。さらに冷凍対応モデルでは、-25℃下でのシャトル充電を実現し、-30℃下でも動作します。冷凍庫内から出ずに充電できるため、結露の心配がなく、商品へのダメージやシャトルの不具合・故障リスクも低減します。このような強みが反響を呼び、中国国内では、700社以上で採用され、導入倉庫面積が1,000万平米を超えています。